Le but de ce projet était d’étudier les risques santé/sécurité pour les opérateurs liés aux spécificités (prenant en compte les pièces et silhouettes) du véhicule sur l’ensemble de la ligne et des activités de préparation associées. Le contexte de ligne de montage (exemple : présence de visseuses suspendues, …) devait être pris en compte pour éviter de générer des risques concernant la sécurité des personnes dans les solutions proposées. Notre rôle comportait donc 5 tâches principales :

– préciser les activités de montage impliquées,

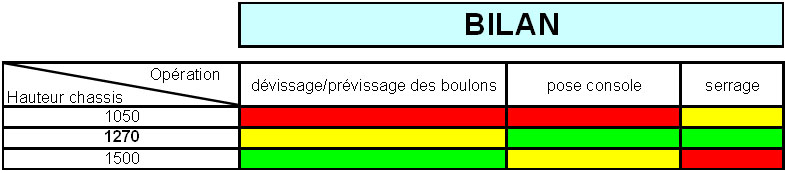

– mesurer l’écart par rapport aux objectifs de performance industrielle pour le projet,

– proposer les principes de solutions supprimant les risques identifiés,

– participer à la priorisation du traitement des risques,

– transférer un catalogue des risques identifiés et des principes de solutions au service industrialisation et à l’Unité de Production.

Pour répondre à cette demande, nous avons défini une assistance en ergonomie qui était la suivante :

– identification des risques, recensement des points durs et hiérarchisation,

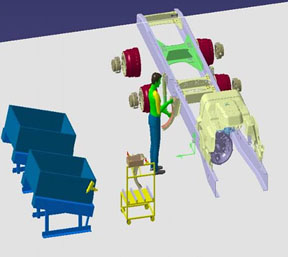

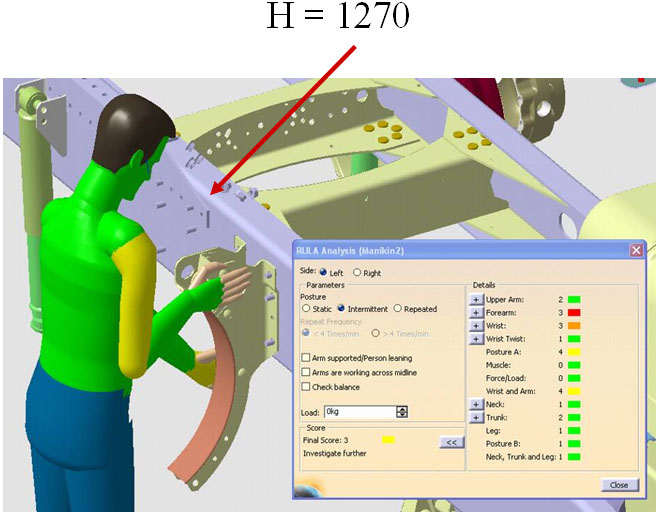

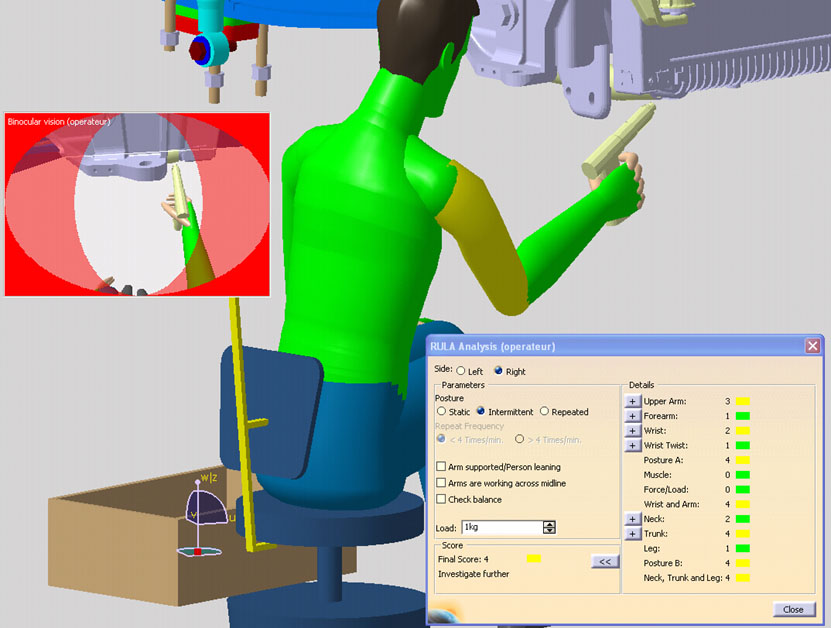

– analyse du « point dur » à partir d’observations du montage ou de plans de montage,

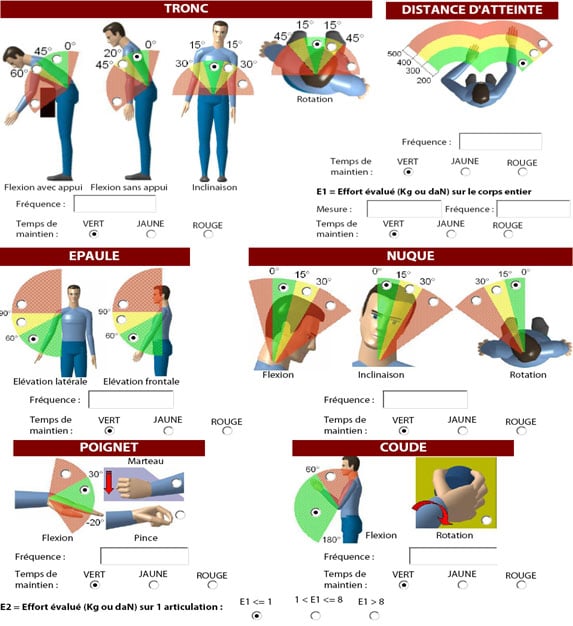

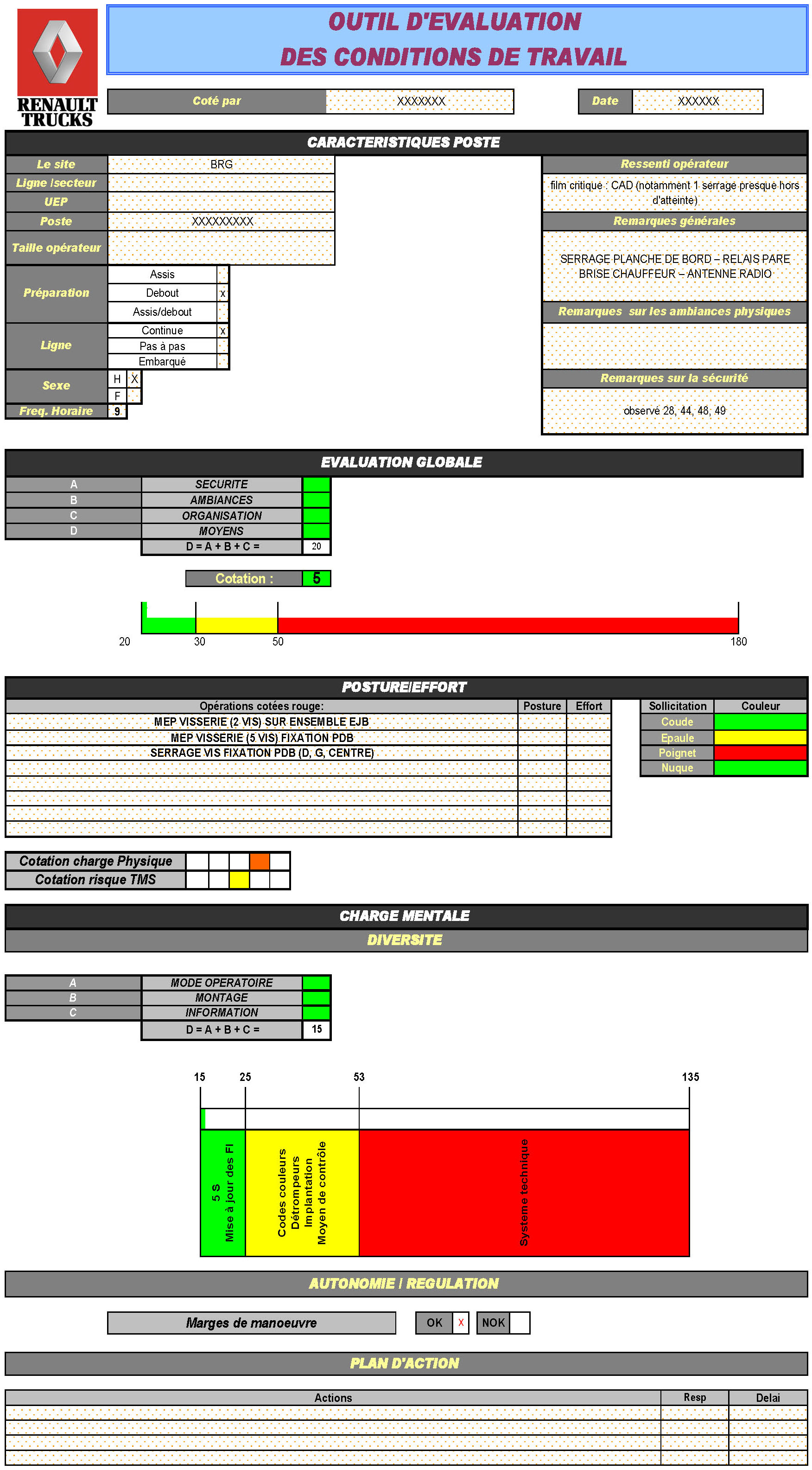

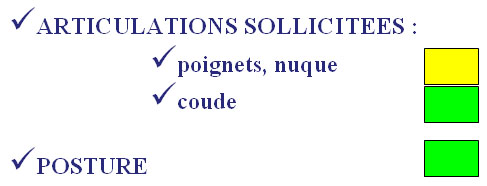

– réalisation d’un diagnostic expert et basé sur l’outil d’évaluation des conditions de travail et ceux en vigueur dans l’entreprise,

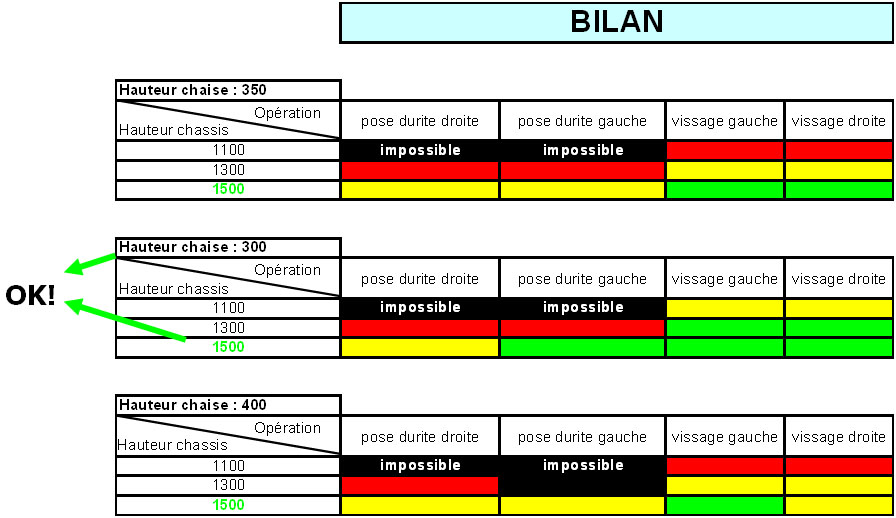

– propositions de solutions permettant de résoudre le point,

– tests des différentes pistes avec simulations des effets en amont et en aval ; avec la participation des monteurs prototypes (issus de la ligne de montage), et des hommes-process concernés.

Les données d’entrée étaient la ligne tractée avec un temps de cycle à 6’ ainsi que le produit, connu, et les implantations figées. Nous avons donc pu confronter ces données avec les contraintes ergonomiques, notamment la conformité aux standards industriels en vigueur dans l’entreprise.